Cualquier plan de mantenimiento es el conjunto de medidas de mantenimiento programadas, agrupadas o no, dependiendo del criterio que se aplique. El programa de mantenimiento correctivo incluye una política más fácil y económica de aplicar que no es mantenible desde el punto de vista preventivo.

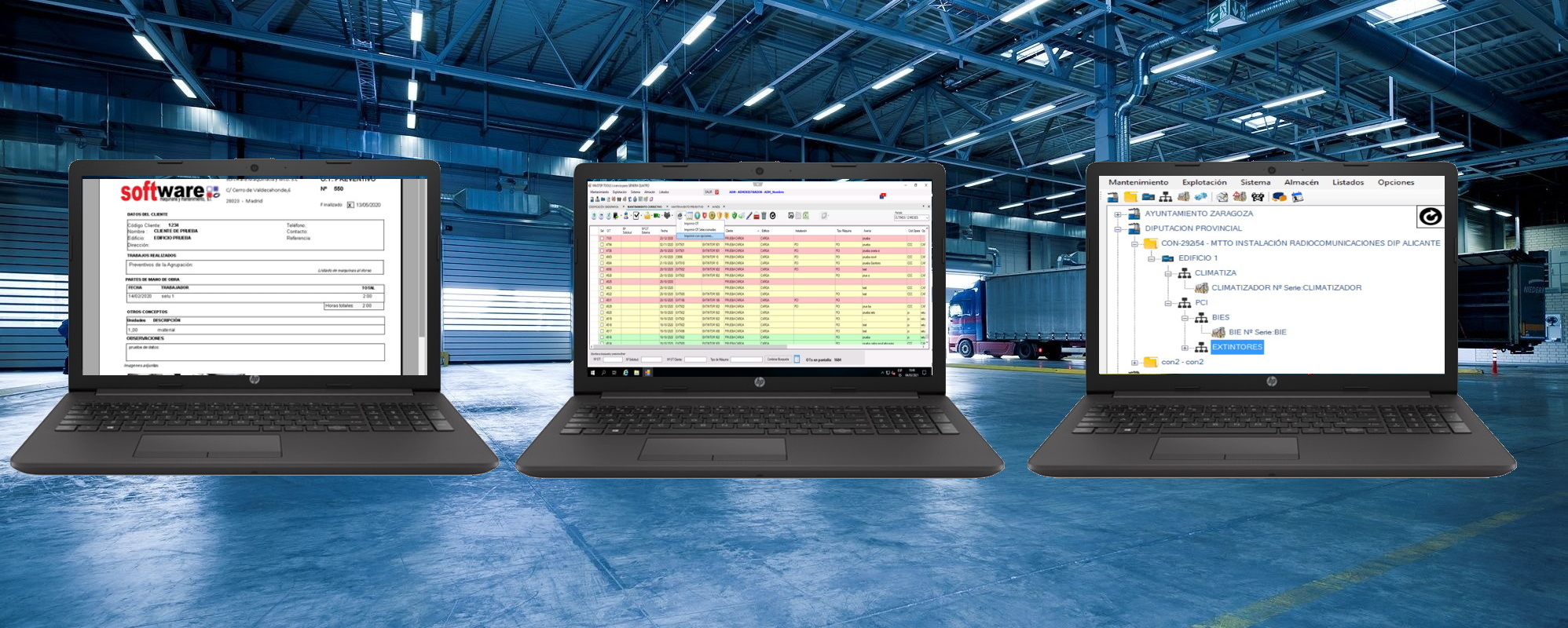

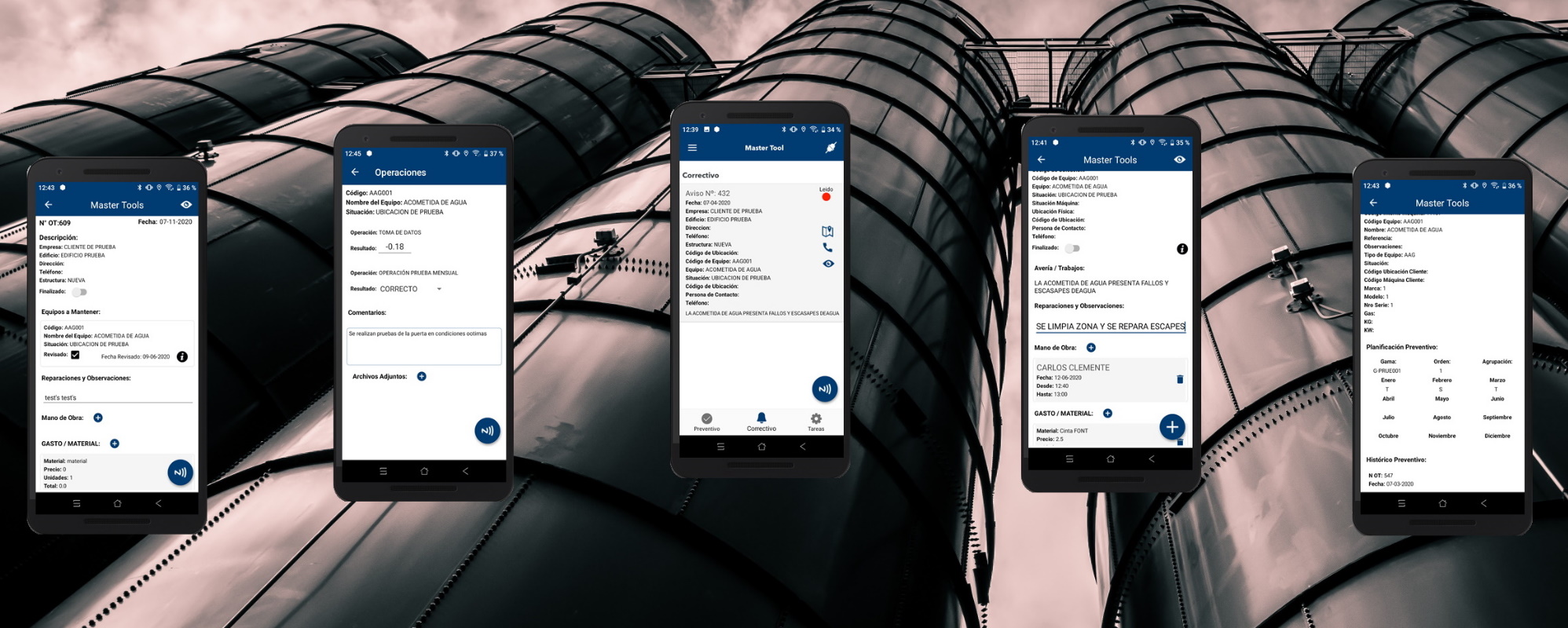

El mantenimiento correctivo es una actividad que se lleva a cabo para reparar el daño encontrado durante el mantenimiento preventivo. Para ello se usa un programa GMAO. No se trata de un conjunto de acciones planificadas, ya que solo se lleva a cabo cuando un componente ha sido dañado. Su objetivo debe ser restaurar el equilibro del sistema y que vuelva a estar como en el estado original. También es conocido como el mantenimiento de descomposturas y solo aparece cuando alguna máquina del proceso no funciona. Esta estrategia no debe utilizarse como la principal, ya que habría un alto impacto de actividades no planificadas y de reposición constante de inventario.

El mantenimiento correctivo como lo indica su nombre se caracteriza por corregir o reparar los defectos de los equipos y maquinarias. Si se realiza de manera inmediata el mantenimiento correccional en el equipo se puede denominar mantenimiento correctivo contingente, en cambio, cuando se programa un día concreto para revisar y corregir el fallo o avería del equipo se conoce como mantenimiento correctivo programable.

Programa de mantenimiento correctivo

La diferencia entre mantenimiento correctivo y preventivo es que el preventivo funciona constantemente analizando los procesos y el correctivo solo entra en juego para corregir y arreglar y su plan de mantenimiento comprende tres tipos de actividades:

- Actividades de rutina que se realizan a diario y que son realizadas por el equipo de operación.

- Actividades que se realizan durante todo el año.

- Actividades que se realizan durante las paradas programadas.

Las diferentes maneras de llevar a cabo las medidas de mantenimiento constituirán el plan completo. Datos adicionales como la frecuencia, especialidad, duración, necesidad de un permiso de trabajo especial y la necesidad de parar la máquina en un momento concreto componen parte del mantenimiento correctivo y ejemplos de dicho proceso.

Frecuencia de mantenimiento

Se debe establecer una frecuencia de tareas y existen dos maneras de configurarla:

- Después de las periodicidades fijas.

- A partir de las horas de funcionamiento.

- Y una mezcla de las dos formas. Ambas pueden determinar la periodicidad con la que deben realizarse cada una de las tareas que componen un plan de ventajas y desventajas.

El mantenimiento a intervalos fijos puede significar que el proceso se paraliza para su análisis y sus componentes no se acaban gastando tanto. Pero al basarlo en las horas de funcionamiento, temen el inconveniente de que no se sabe cuando se va a parar para realizar el siguiente análisis y no es fácil gestionar ambos. Lo importante es saber que el mantenimiento correctivo lo que hace es evitar o solucionar una avería y cualquier dato estadístico es importante para conocer el comportamiento de los materiales en cualquiera de los dos procesos.

Especialidad

Cuando se elabora un plan de mantenimiento, se aconseja diferenciar entre las tareas realizadas por profesionales y las realizadas por otros. De esta manera, las órdenes que se generan son las adecuadas a cada petición como un mecánico o un electricista.

Las especialidades más habituales son:

- Operación. Suelen ser inspecciones sensoriales que se realizan con mucha frecuencia como la lectura de datos y la lubricación.

- Campo solar. En este campo las tareas las realiza el personal que se encarga de las tareas en el área de captación de radiación. Suelen ser tareas eléctricas, mecánicas o de instrumentación.

- Mecánicos. Son especialistas en montaje de equipos, alineaciones…

- Electricidad. Son especialistas eléctricos de baja, media o alta tensión.

- Limpieza técnica: Especialización de limpieza que suele contratarse con empresas externas.

- Obra civil. Se necesita una categoría específica para esa especialidad, ya que su programación e implementación debe ser cuidadosamente establecida.

- La estimación de la duración. Cualquier error por exceso o por defecto puede suponer un coste mayor para el mantenimiento correccional.

Tipos de mantenimiento correctivo

Un ejemplo de mantenimiento corres la reparación de un motor que puede necesitar soldaduras o cualquier tipo de arreglo que pare el proceso. En función del arreglo necesario pueden ser varios tipos:

- Mantenimiento correctivo planificado. Se realiza cuando se sabe previo aviso que el equipo debe ser parado para reparar vuelva a empezar en su situación original de una forma controlada.

- Mantenimiento correctivo no planificado. Se realizan cuando el equipo no funciona y se convierte en una avería o emergencia. Como la actividad siempre es urgente y difícil de controlar, parar sin saberlo de antemano puede generar un gran coste.

- Reparación de fallas. Volver a reiniciar el proceso desde su posición inicial.

- Salvamento de material: En caso de rotura, hay que eliminar el material que no tiene reparación y su uso no puede realizarse excepto en su sustitución o reconstrucción.

- Reconstrucción. Cuando varias partes o elementos de un equipo se han estropeado y hay que repararlo reemplazando parte de las piezas.

- Revisiones en general. Se trata de realizar revisiones periódicas en función de los estándares de mantenimiento. Solo se debe reparar cuando se estropea.

Procedimientos en los tipos de mantenimiento correctivo

Hay una serie de pasos que deben seguirse en el momento que se detecta un error para corregir.

- La información del daño en el equipo es registrada por un operador de forma correspondiente.

- Una vez definida y completada, el coordinador la a prueba y la envía al departamento de mantenimiento.

- Basada en los datos anteriores, el departamento toma las acciones correctivas en el equipo.

- Los resultados del mantenimiento correctivo son registrados en un histórico de datos, así como los costes y duración del mismo.

Ventajas del mantenimiento correctivo

Muchos son los beneficios a la hora de aplicar un mantenimiento correctivo que permita la reanudación del trabajo.

- Los requerimientos del mantenimiento de emergencia o averías son reducidos.

- Aumenta la disponibilidad de la planta.

- Los tiempos perdidos por la inactividad son reducidos al máximo.

- El nivel de seguridad es mejorar y esto hace que los accidentes disminuyan.

- Se proviene de información suficiente para que las próximas reparaciones y reemplazos por mantenimiento tengan un éxito asegurado.

En SMML realizamos aplicaciones a medida y programas de mantenimiento correctivo desde que comenzamos.